WIE FUNKTIONIERT EIN 3-D-DRUCKER?

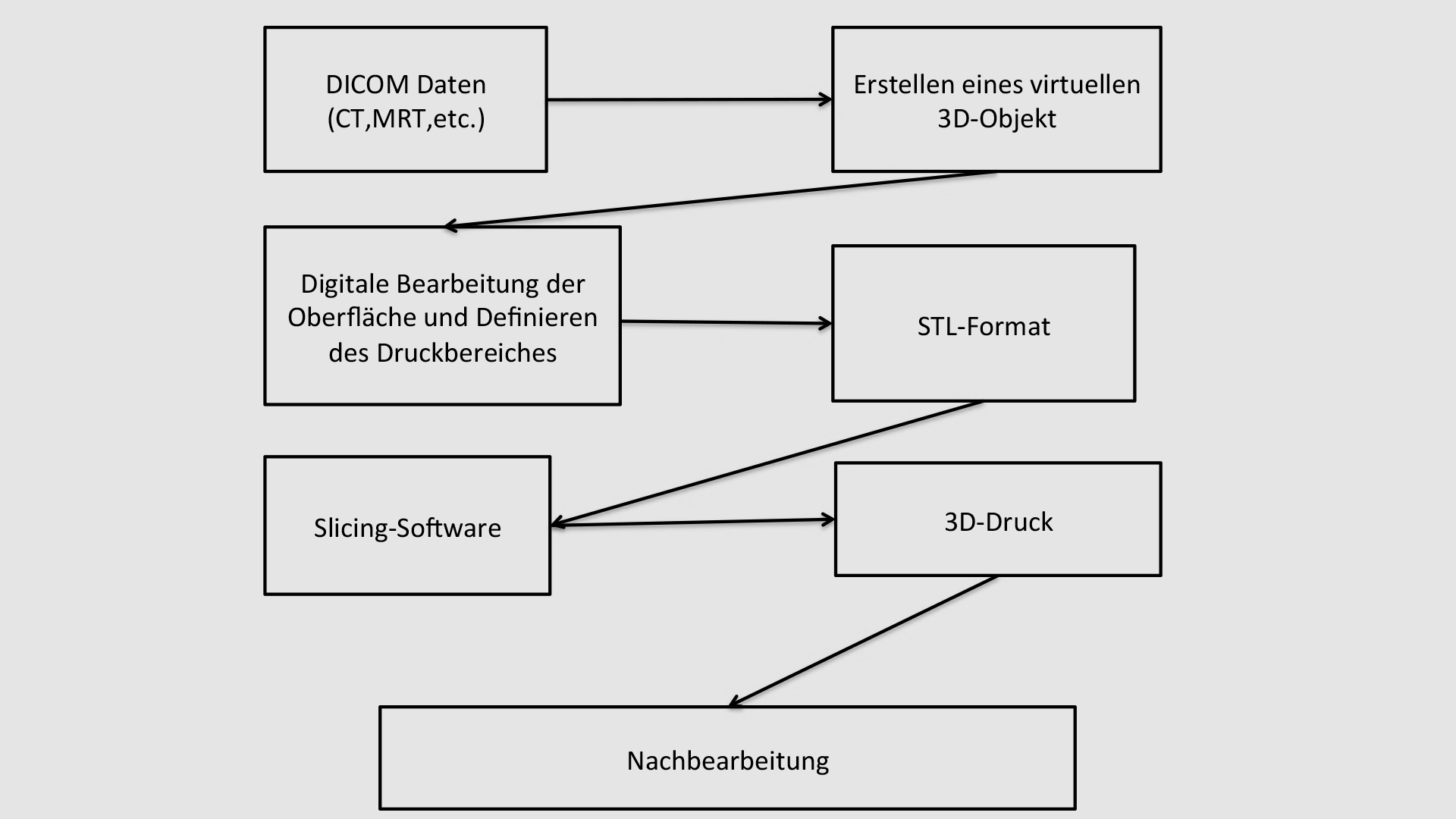

Um ein Objekt dreidimensional drucken zu können, muss zuerst ein virtuelles 3-D-Bild kreiert werden. Als Ausgangsmaterial dienen in der Medizin/Veterinärmedizin häufig DICOM-Datensätze (Digital Imaging and Communications in Medicine) von einer CT- oder MRT-Studie (Abb. 1). Virtuelle 3-D-Bilder können aber auch mithilfe eines 3-D-Scanners oder spezieller CAD-Softwareprogramme (Computer Aided Design) entstehen. Unabhängig von der ursprünglichen Quelle wird eine Software benötigt, die die eingespeisten Datensätze in ein für den 3-D-Drucker lesbares Format (STL-Format) umwandelt. Bevor der 3-D-Druck beginnt, wird der Datensatz des virtuellen Objekts noch mit einer Slicing-Software in dünne Scheibchen „geschnitten“. Der 3-D-Druck selbst ist eine additive Fertigungstechnik. Das bedeutet, dass auf der Basis des virtuellen Datensatzes durch das Ablagern von Material schichtweise ein Objekt aufgebaut wird. Je nach Gerät und Indikation werden Plastik, Harz, Metall, aber auch lebende Zellen als Druckmaterial verwendet.

WELCHE DRUCKVERFAHREN GIBT ES?

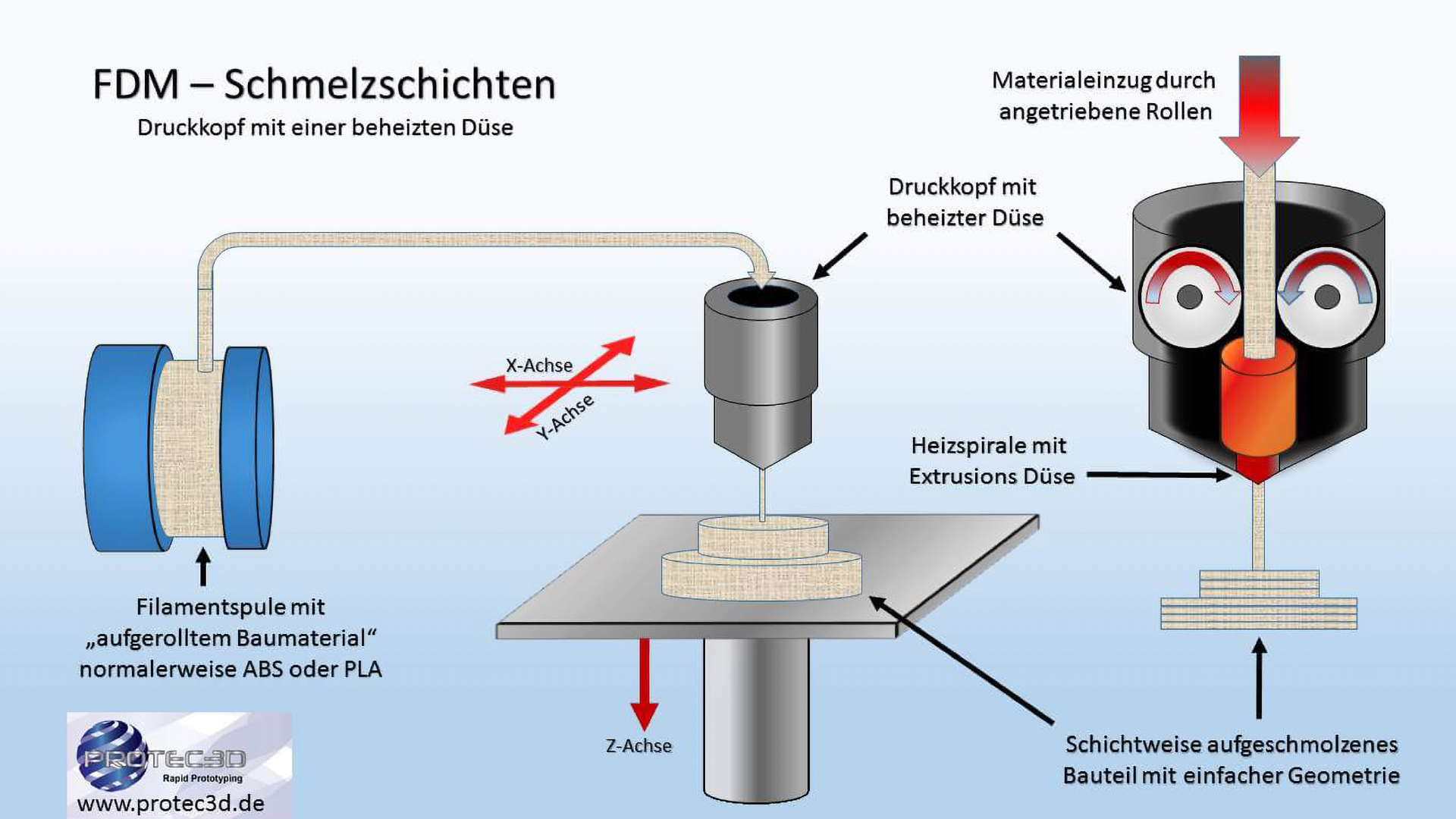

Fused Deposition Modeling (FDM): Bei dieser Technik wird thermoplastisches Material erhitzt und mit einer Düse Schicht für Schicht auf eine Platte aufgetragen (Abb. 2). Das Material härtet durch Abkühlung aus. Häufig verwendete Materialien sind Acrylnitril-Butadien-Styrol (ABS), Polymilchsäuren (PLA), Polyethylene und Polypropylene. Vorteil: Die Drucker sind bereits für wenige Hundert Euro zu erwerben. Das Filament ist ebenfalls kostengünstig und wird in Spulen geliefert. Nachteil: Einige Materialien haben einen niedrigen Schmelzpunkt und können nicht autoklaviert werden. FDM Modeling hat im Vergleich zu anderen Druckverfahren eine geringere Auflösung und Druckgenauigkeit.

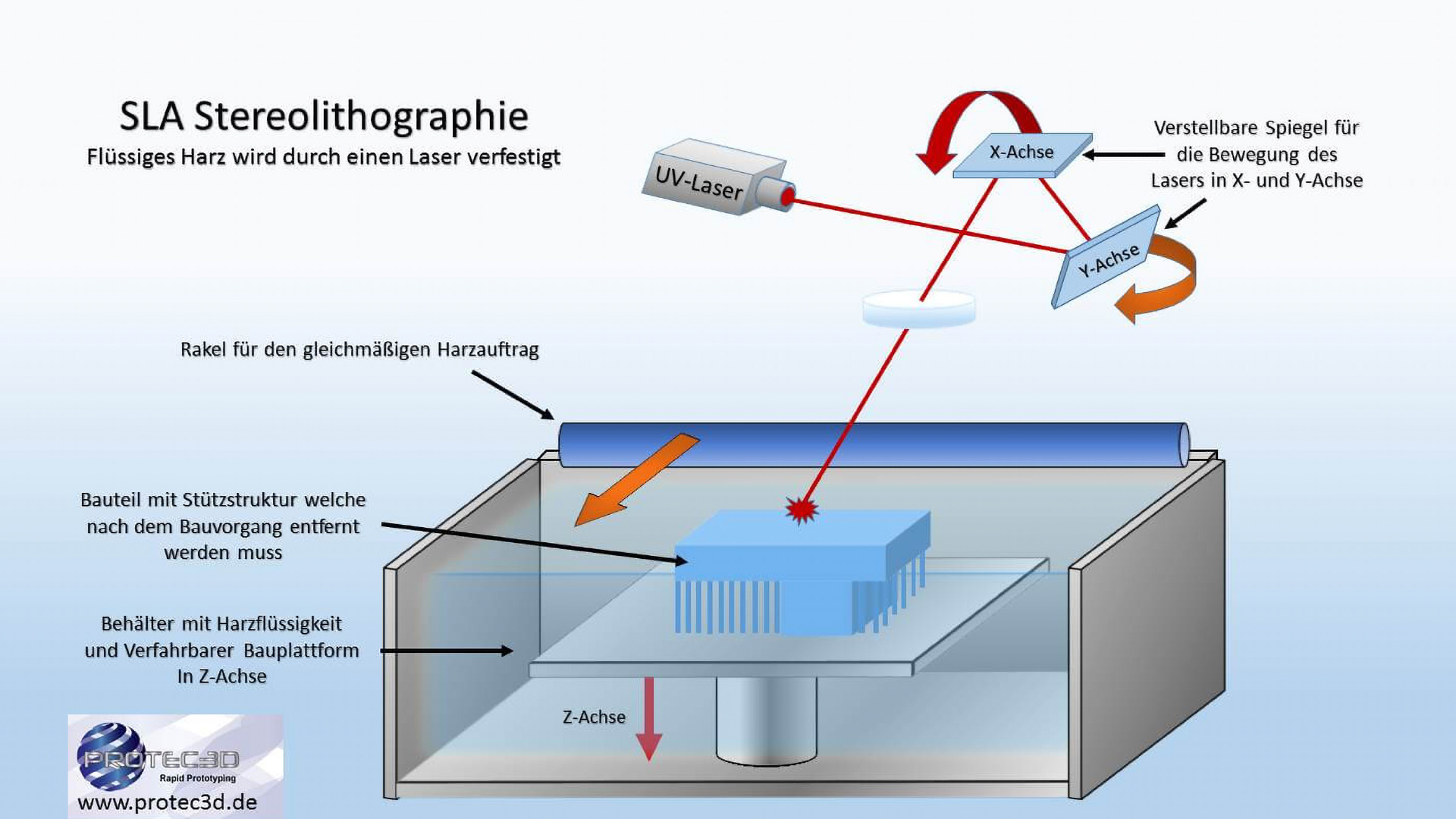

Stereolithografie: Hier härtet ein UV-Laser schichtweise flüssiges Harz (Abb. 3). Der Druckvorgang findet in einem Bad statt, in welchem sich lichtaushärtender Kunststoff befindet. Der Laser härtet das Harz Schicht für Schicht auf einer Platte gemäß dem 3-D-Datensatz aus. Bei dieser Druckform können sehr dünne Schichtdicken von 0,05–0,001 mm erreicht werden. Vorteile: sehr hohe Auflösung und Präzision. Es können biokompatible Harze verwendet werden, die FDA-Standards entsprechen und für Kontakt mit Gewebe (bei Operationen) zugelassen sind. Nachteile: höhere Anschaffungskosten und aufwendigere Nachbearbeitung. Um Rückstände des Harzes zu entfernen, muss das Modell in ein Bad aus Isopropylalkohol gelegt werden.

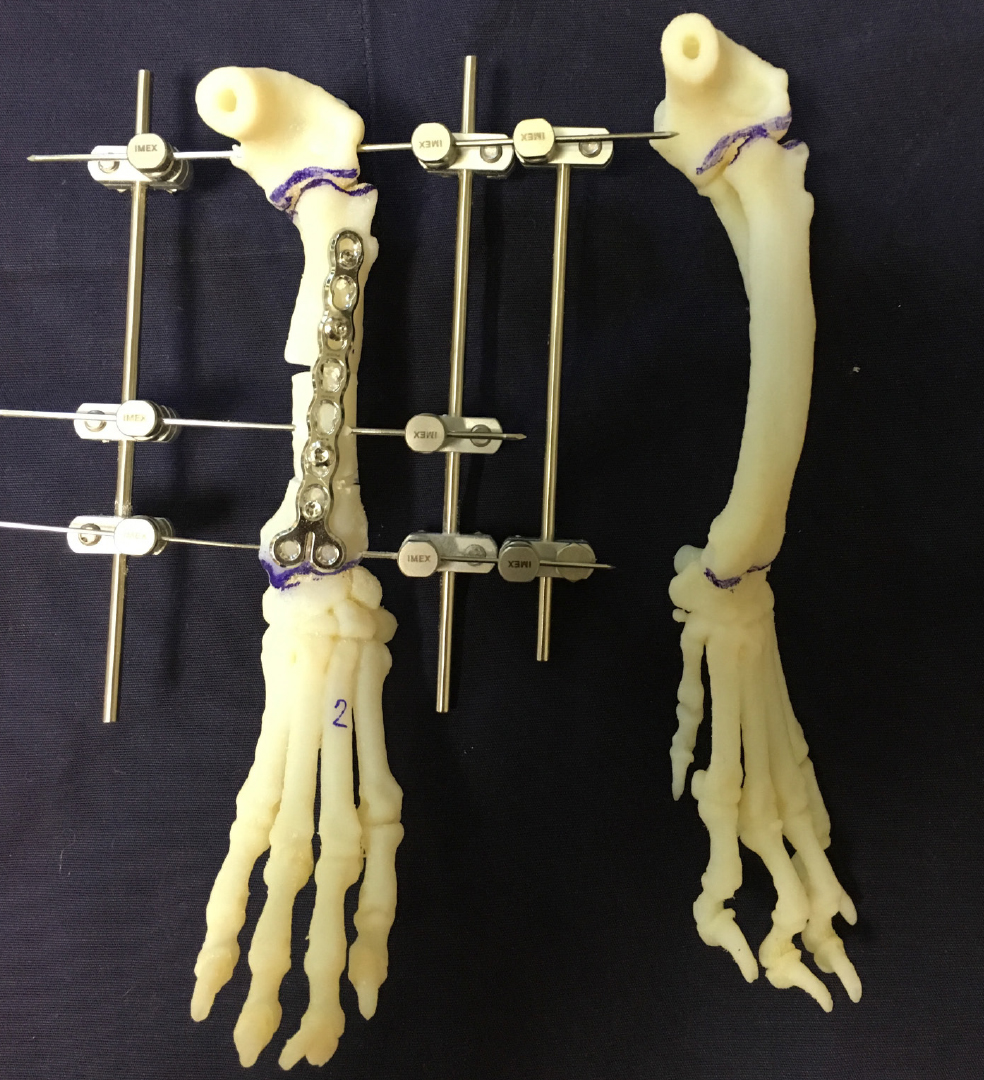

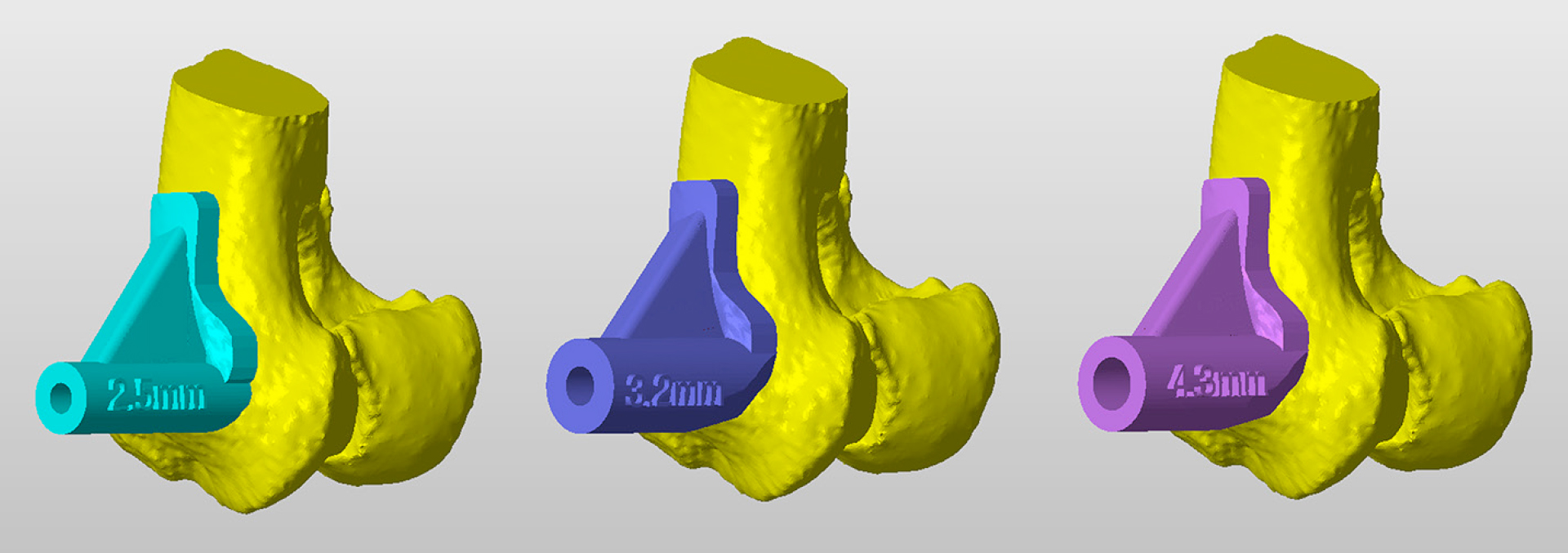

Selektives Lasersintern (SLS): Bei dieser Art des 3-D-Drucks wird in Metall- oder Keramikpulver mit einem CO2-Laser das geplante Objekt gesintert. Beim Sintern werden Metallpulver gepresst und durch den Laser an den gewünschten Stellen unterhalb der Schmelztemperatur ausgehärtet. Die einzelnen Pulverkörner wachsen bei diesem Vorgang an den Berührungsstellen zusammen. Es entstehen metallische Brücken zwischen den ursprünglichen Körnern. Auch hier erfolgt ein schichtweiser Strukturaufbau. Vorteil: Mit dieser Form des 3-D-Drucks können Implantate zuvor virtuell geplant und dann individuell für den Patienten gedruckt werden (z. B. Osteosyntheseplatten, Endoprothesen). Nachteile: technisches Know-how erforderlich; Aufwand und Druckerkosten sind enorm.